|

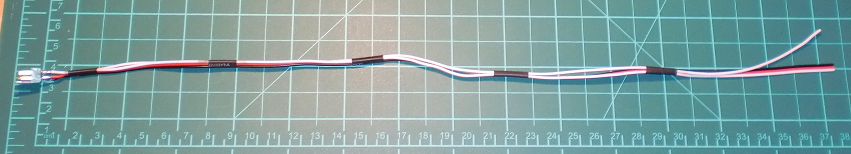

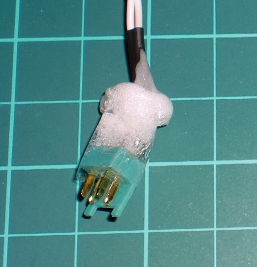

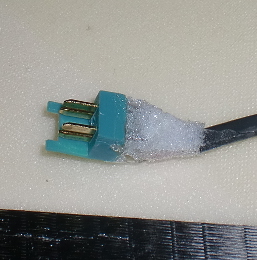

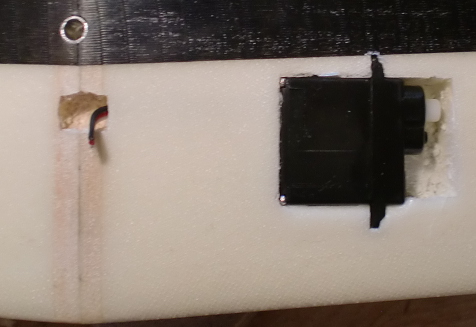

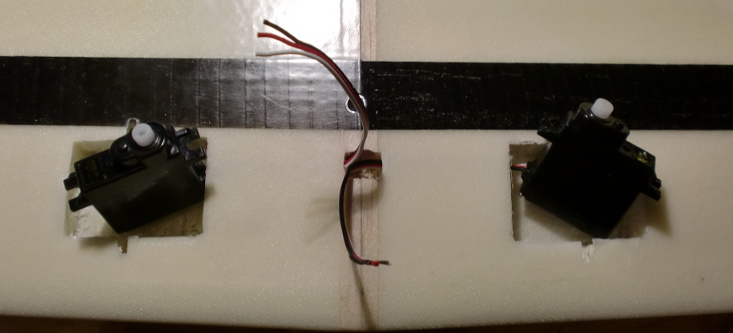

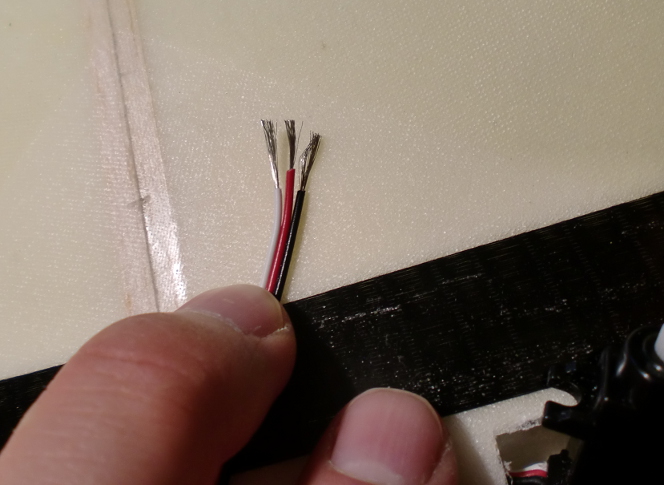

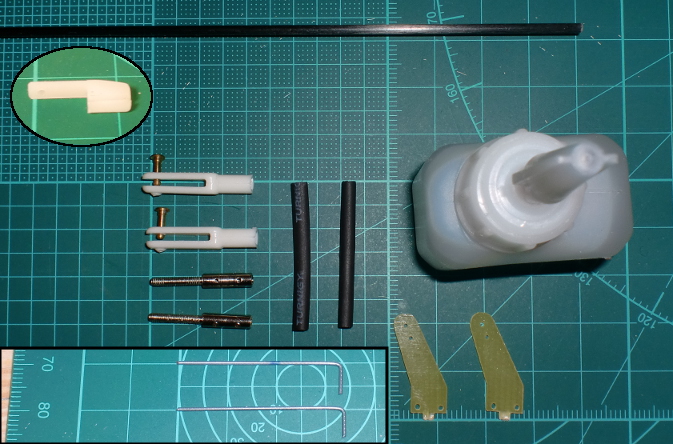

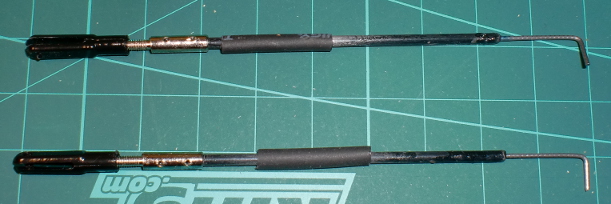

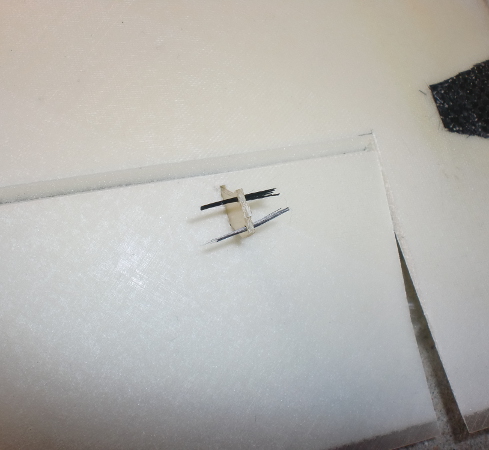

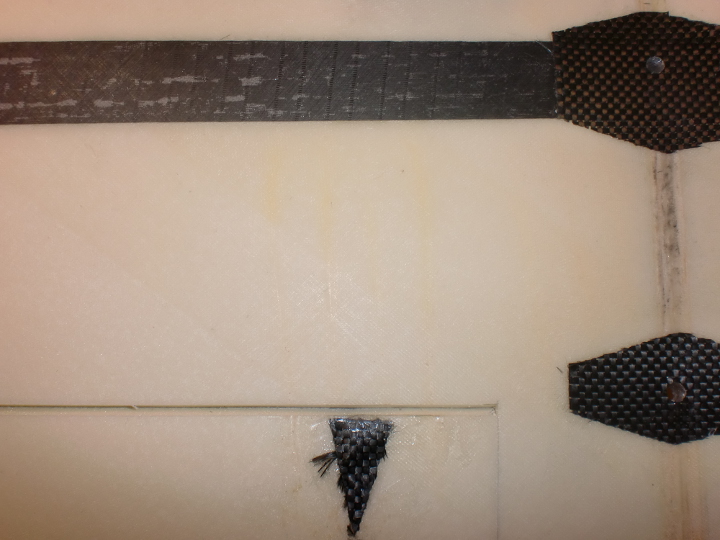

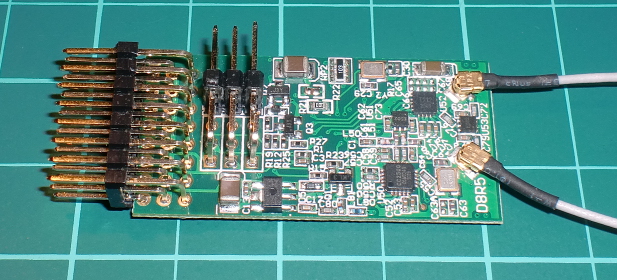

Il faut : - un tube carbone de 2mm - de la CAP de 1mm - 2 chapes plastiques à axe métallique - des embouts de chapes à souder - de la gaine thermorétractable noire de 2,5mm de diamètre - de la cyano fluide - de la résine époxy fluide. - des verrous de CAP On colle les embouts à souder à l'époxy fluide, on insère une CAP coudée en L à l'autre extrémité, et on la colle à la cyano, puis on ajoute de la gaine thermo pour éviter que le tube n'éclate. J'ai dus passé un coup de mêche 2mm dans les embouts à souder. Avec ce montage, on allie rigidité, réglage (chape à visser), et légèreté. |

|

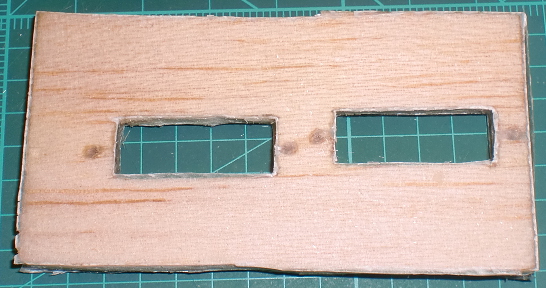

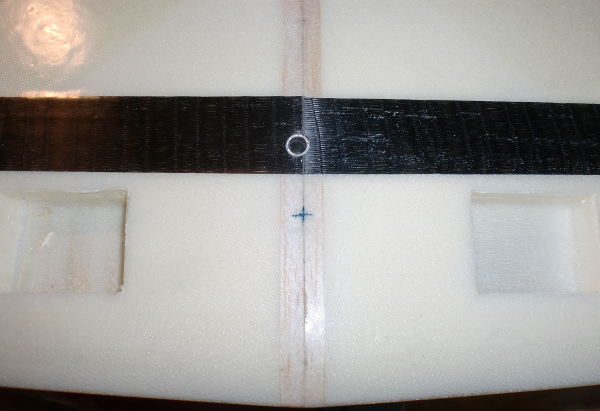

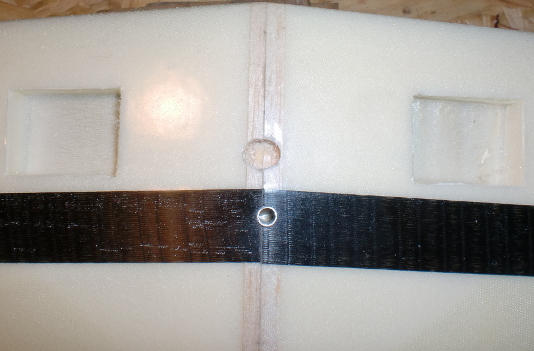

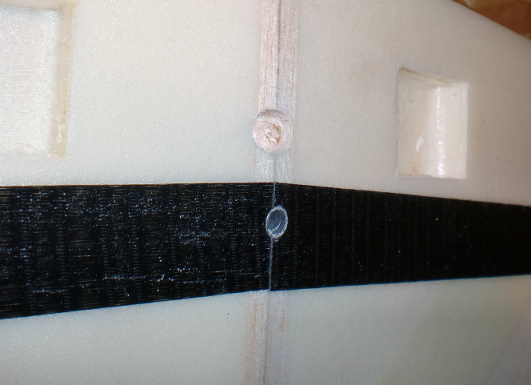

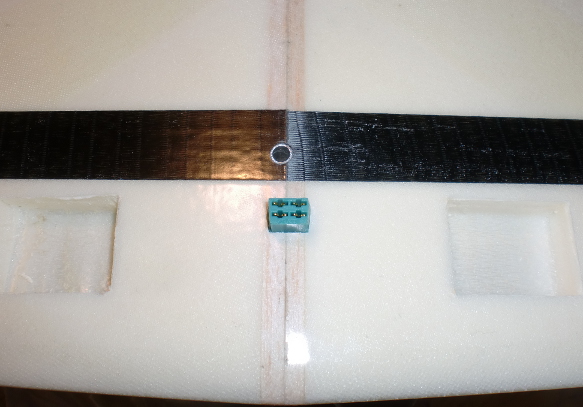

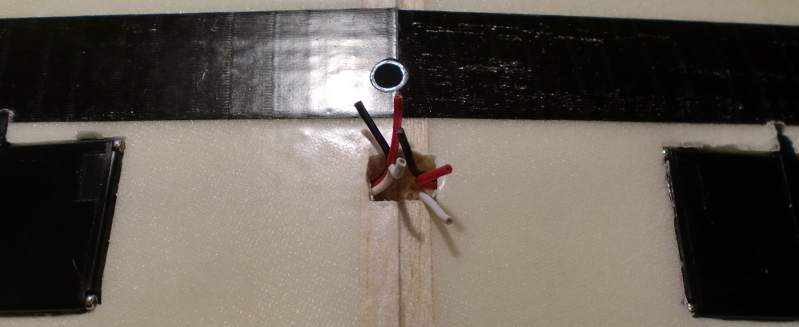

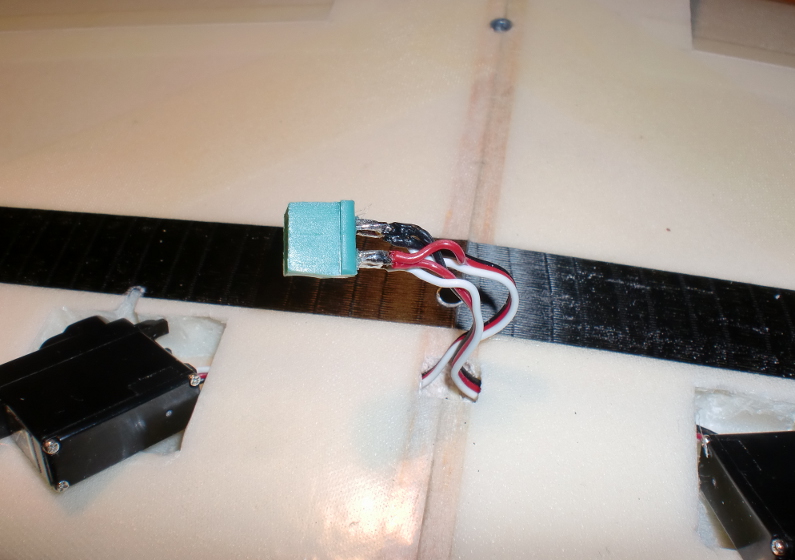

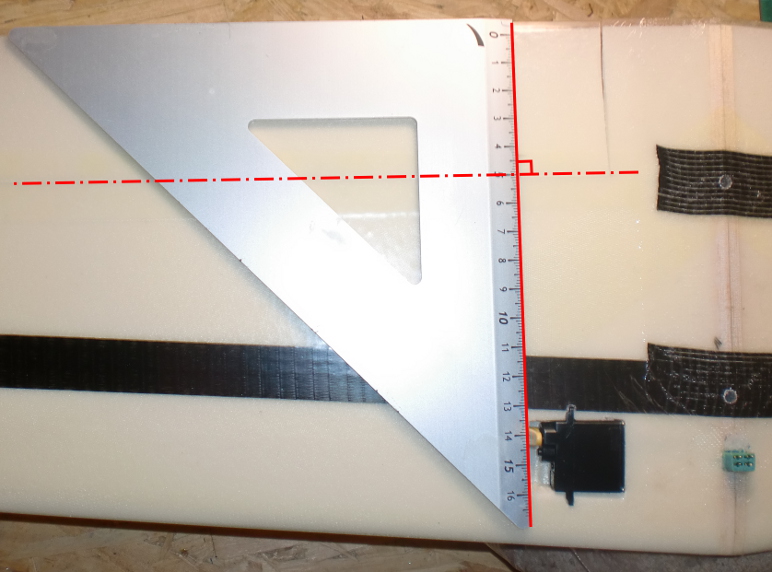

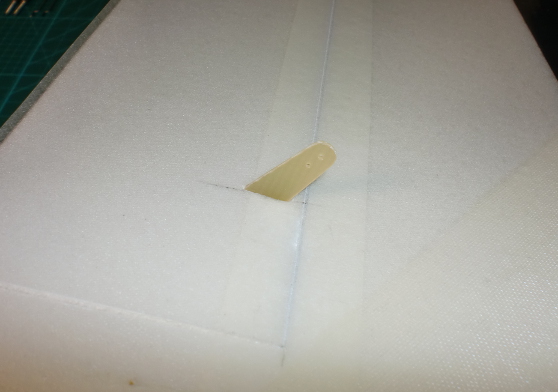

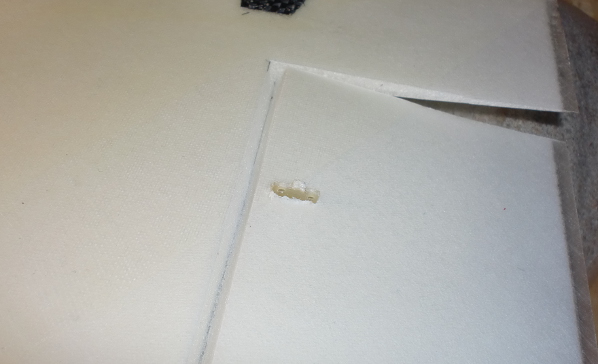

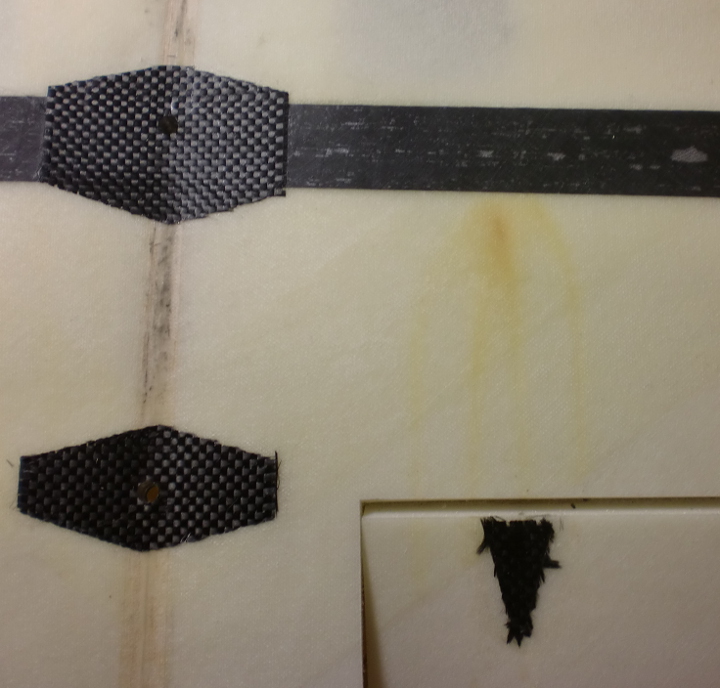

Contrairement à ce que montre la photo, il

faut aligner l'équerre avec l'axe de rotation de l'aileron.

C'est très facile en soulevant l'aileron pendant

l'opération. On la place ensuite l'extrémité de l'équerre en appui sur le palonnier du servo. Il ne reste plus qu'à tracer l'emplacement du guignol. Comme toujours, on le place le plus prêt possible de l'axe de rotation. L'idéal étant que le trou pour la CAP soit au dessus de l'axe. Attention tout de même, l'aileron étant biseauté à l'intrados il faut que le guignol débouche sur de la matière. |

| < Installation de la Dérive | Menu Long Shot 4 | Assemblae du Fuselage > |